Накратко запознајте го процесот на производство на лавабото од нерѓосувачки челик. Производството на мијалници од нерѓосувачки челик генерално вклучува избор на суровини, производствени процеси, површинска обработка итн. Генерално, потребни се овие три чекори, од кои најважни се изборот на суровини и процесите на производство и обработка.

Избор на суровини

Во моментов, материјалите од нерѓосувачки челик што вообичаено ги користат домашните производители на мијалници од нерѓосувачки челик се плочи од нерѓосувачки челик со дебелина од 0,8-1,0 mm, кои се најпогодни за производство на мијалници. Ако плочата е премногу тенка, тоа ќе влијае на работниот век и јачината на мијалникот. Ако плочата е премногу дебела, лесно може да се оштети измиениот прибор за јадење.

Процес на производство

Постојат два главни процеси на третман за мијалници од нерѓосувачки челик: заварување и еднократно формирање.

1. Метод на заварување

Методот на заварување е да се пробие површината на жлебот и телото на жлебот одделно, а потоа да се поврзат двете со заварување и да се наполни и полира површината на заварот. Општо земено, нема трага од заварување на предниот изглед. Овој метод на производство и преработка е едноставен во процесот и може да се постигне со мала опрема за печатење и едноставни калапи. Општо земено, се користат плочи од нерѓосувачки челик од 0,5-0,7 mm. Овој метод на преработка има помали загуби во текот на производствениот процес и цената е релативно ниска. Затоа, цената на мијалникот од нерѓосувачки челик произведен со овој метод е релативно ниска. Сега се додека е производ од редовен производител, процесот на заварување се заварува со нумеричко контролно заварување со отпорност на бранови, а квалитетот се пренесува. Постојат два начина:

1) Првиот е околното заварување на сливот и панелот, исто така наречено заварување со шевови (заварување на дното).

Неговата предност е прекрасниот изглед. По ригорозен третман, не е лесно да се најдат завари, а површината на мијалникот е рамна и мазна. Недостаток е што некои потрошувачи се сомневаат во неговата цврстина. Всушност, сегашната технологија на заварување главно вклучува заварување под лачно и најнапредно заварување со отпорност на нумеричка контрола, а квалитетот помина. Недостаток на овој метод на заварување е тоа што троши премногу материјал и мора да пробие две челични плочи.

2) Другото е задник заварување на два единечни басени во еден, исто така наречено заварување со задник.

Предноста е што сливот и панелот се интегрално растегнати и формирани, што е цврсто и издржливо. Недостаток е што трагите на заварување се лесно видливи, а плошноста е малку полоша. Всушност, некои таканаречени едностепени мијалници со двоен резервоар не се истиснати од едно парче материјал, туку се заварени по мерка со два единечни корита. Кога ќе го купите, можете да обрнете внимание на тоа дека спојот за лемење е во средината на двата мијалници, што може да се види од задната страна. Една плоча е пробиена во два мијалници. Не постои таква технологија во светот. Најтешкото нешто што треба да се направи за тенџерето заварено со задник е да се обезбеди рамна површина на садот. Ако може да се гарантира, тогаш тоа е навистина најдобриот начин. Бидејќи го користи истиот материјал како и целокупното истегнување, може да го реши и проблемот со истегнување на споено истегнување.

Квалитетот на заварувањето на мијалникот е најкритичниот фактор што влијае на животниот век на мијалникот. Доброто заварување може да спречи 'рѓа и одлемување. Заварувањето треба да биде мазно, мазно, цврсто, без лажно заварување, дамки од 'рѓа и бруси. Сите двојни базени чија длабочина надминува 18cm се заварени. Бидејќи резервоарот со двоен слив е растегнат повеќе од 18 cm во исто време (длабочината на резервоарот, а не вкупната висина на резервоарот и страната на резервоарот)), тоа е граничната длабочина на технологијата за обработка.

2. Еднократен метод на интегрално истегнување за формирање (главно се користи за единечен жлеб)

Овој метод на обработка на мијалници од нерѓосувачки челик е направен од цел лист материјал, кој бара релативно висока опрема за обработка и калапи. Бидејќи еднократното формирање бара висок квалитет и еластичност на лимот, тој генерално се пробива со лим од нерѓосувачки челик со дебелина од 0,8-1 mm. Користете интегрални калапи и увезена опрема за преса за дупчење. Поради големата загуба на сечење на работ на листот во производството на методот на обликување со еднократно калапи и големата инвестиција во калапи и опрема, цената е висока. Затоа, мијалникот од нерѓосувачки челик произведен со овој метод е поскап.

Еднократниот процес на производство на калапи е многу популарен, а неговиот производствен процес е тежок. Овој вид на технологија на производство е многу напорен, а процесот на формирање на едно парче е особено важен процес, кој бара висококвалитетен материјал од челични плочи. Тој го реши проблемот со истекување предизвикан од заварувањето на телото на сливот дека заварот не може да издржи корозија на разни хемиски течности (како детергент, средство за чистење од нерѓосувачки челик итн.). Но, има многу недостатоци во испирање на чинија во мијалник, како што се:

1) Целокупната дебелина на формираниот мијалник е нерамна, релативно тенка, главно околу 0,7 мм. Оваа технологија во моментов не е надмината, дното на мијалникот е премногу тенко, а подобрата дебелина на сливот треба да биде 0,8-1,0 mm.

2) Мијалникот не може да биде премногу длабок. Бидејќи е премногу длабок, ѕидот на мијалникот ќе биде премногу тенок и скршен, а премногу плитка вода лесно ќе испрска, што е проблематично за користење.

3) Резервоарите за истегнување на вода генерално бараат жарење со висока температура, обично на температура над 1200 степени. По ваквиот третман, ригидноста на резервоарот за вода е природно ослабена, а тврдоста на резервоарот за вода е дефинитивно нарушена.

4) Во однос на обработката на рабовите, целокупниот истегнат слив е генерално еднослоен прирабнички. Од една страна, многу е можно да се исечат рацете на работникот за инсталација. Најважно е што нема „зајакнувачко ребро“ и тежината не е доволно добра. Во исто време, тешко е да се постигне ефектот на заптивната вода.

5) Целокупниот панел за истегнување е тешко да биде рамен.

6) Цената е превисока. Поради екстремно високите барања за материјали и процеси, цената на еден слив е практично зголемена.

Предноста на мијалникот за еднократно формирање е што материјалот е подобар од оној на заварениот слив, процесот е комплициран, а обработката е тешка. Процесот на заварување на мијалникот е едноставен, а плочата не е добро формирана во исто време, но релативната цена е малку поевтина, а дебелината на долната плоча е исто така подебела од онаа на еднократното формирање. Едноставно кажано, нема разлика во употребата помеѓу заварен мијалник и едноделен мијалник. Сепак, поради процесни причини, интегрираниот мијалник од нерѓосувачки челик не може да се направи премногу длабоко и има проблем со прскање на вода. Најистакнатата предност на интегрираниот мијалник е тоа што нема да има проблеми со истекување поради тоа што јазот за заварување на сливот не е кородиран од различни хемиски течности (како што се детергенти, средства за чистење од нерѓосувачки челик итн.). Но, оваа предност повеќе нема никакви предности поради долгиот гарантен рок.

Површински третман

Во моментов постојат четири типа на процеси на површинска обработка за мијалници од нерѓосувачки челик: еден е замрзнат (четкан), другиот е пескарење (мат бисерна сребрена површина), третиот е полирање (огледало) и четвртиот е втиснување.

1. Замрзнување (цртеж на жица)

Во моментов, најшироко користен процес на површинска обработка во индустријата за преработка на мијалник од нерѓосувачки челик е замрзнување (цртање на жица). Некои производители го прават процесот на замрзнување прилично едноставен, а цената е исто така мала. Само користете го тркалото за мелење за полирање. Таквите клиенти немаат многу високи барања за површината на материјалот. Мал дефект на површината се отстранува откако ќе се полира неколку пати.

Во моментов, некои дистрибутивни единици од нерѓосувачки челик во Вукси и Жеџијанг воведоа опрема за мелење масло за цели ролни, што го зголемува прагот за претпријатијата за преработка на мијалник од нерѓосувачки челик. Треба да се посвети поголемо внимание на квалитетот на површината на производот. Се разбира, мелењето масло на целата ролна е исто така тест за квалитетот на површината на материјалот, вклучувајќи го и стилот на обработка на површината што го бара клиентот, насоката на текстурата итн. Дефектите што лесно се појавуваат при оваа обработка процес се опсегот на разликата во бојата, шемата на вибрации и вдлабнувањето и длабочината на шаблонот предизвикани од исклучувањето или промената на ременот за време на обработката.

2. Пескарење (мат бисерна сребрена површина)

Ефектот на мијалникот од нерѓосувачки челик по пескарењето е бисерен мат. Предноста му е што не се лепи за масло, а е многу убав. Овој процес на површинска обработка е многу популарен и модерен во Европа. Во површинскиот третман на некои апарати за домаќинство, речиси сите извозни производители го прифаќаат овој стил на обработка. Пескарењето главно користи стаклени мониста за шут минирање, а потоа и хемиски површински третман.

3. Полирање (огледало)

Полирањето (огледало) е широко користен стил на површинска обработка во раните денови. Сепак, без разлика дали се потпираше на рачно полирање на почетокот или на механичко полирање подоцна, тоа беше потрага по мазна и рефлектирачка површина. Колку е порамна површината, толку е поголем степенот на рефлексија. Полирањето има високи барања за самиот материјал, а квалитетот на површината тешко се контролира при обработката, а исто така најлесно се гребе. И после долго време, ефектот на огледалото го нема.

4. Втиснување

Релјефниот стил е направен од релјефен материјал. Нема залиха од овој материјал во домашните челичарници, а технологијата на производство на овој материјал не е достапна за целосно челичните фабрики, па неговата цена е релативно висока. Релјефниот материјал е многу отпорен на абење. Јас лично мислам дека ако популарноста на овој материјал може да биде популарна како и другите материјали обработени со површина, тој исто така ќе биде препознаен од пазарот.

Специфичен процес на формирање на мијалник од нерѓосувачки челик

1. Формирање на истегнување

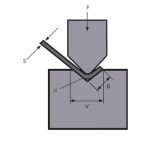

1) Машина: генерално користете хидраулична преса со поголема тонажа (200T) или повеќе за да ја истегнете плочата.

2) Мувла: Аголот не треба да биде премногу исправен, генерално директно над φ10, структурата треба да биде разумна.

3) Материјал: Општо земено, дебелината на плочата се бара да биде во рамките на 0,8-1,0 mm. Ако го надмине овој опсег, дури и хидраулична преса од 500T ќе биде слаба.

4) Термичка обработка: На целокупниот испружен резервоар за вода генерално му е потребен третман на жарење со висока температура, обично на температура над 1200 степени, за да се елиминира внатрешниот стрес по истегнување.

5) Површинска обработка: цртање на жица, полирање, полирање (општо мазни).

6) Процес: По додавањето на маслото за цртање на матрицата, плочата може непречено да се истегне, да се обработи по формирањето и да се третира површинската.

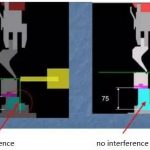

2. Рачно обликување

1) Машина: генерално користете машина за свиткување со сопирачка за притискање, хидраулична преса за формирање и машина за заварување со аргон за заварување.

2) Тела: тела за виткање, хидраулични калапи за преса.

3) Материјал: Бидејќи процесот прифаќа свиткување, дебелината на плочата не е ограничена, а разумна дебелина генерално се усвојува според економичноста.

4) Заварување: Според дебелината на материјалот, може да се изберат различни струи на заварување, на пример, струјата на заварување под 220 А се користи за 1,2 mm.

5) Површинска обработка: цртање на жица, полирање, полирање (општо мазни).

6) Процес: Генерално, листот прво се свиткува и се формира, а потоа се заваруваат страничните шевови како кутија за оригами и на крајот се врши површинска обработка.